A la par de la creciente demanda que ha presentado la industria de la refrigeración en los últimos años, los refrigerantes han evolucionado, pasando de aquéllos nocivos para la capa de ozono a los de bajo potencial contaminante, con lo que se conjuga eficiencia y sostenibilidad.

Durante varias décadas, la industria de la refrigeración recurrió al uso de compuestos Cloroflurocarbonos (CFC) e Hidroclorofluorocarbonos (HCFC), los cuales, desde 1974, comenzaron a ser cuestionados por su efecto destructor que contribuye a incrementar el calentamiento global, lo que provocó cambios considerables en el tema de los refrigerantes, que se dejaron ver como alternativas viables y que, hoy por hoy, conducen al gremio hacia los terrenos de la sustentabilidad.

Con el objetivo de volver claro el uso y eficiencia de la llamada cuarta generación de refrigerantes, de mano del ingeniero Gildardo Yañez, especialista en el tema, es posible vislumbrar a grandes rasgos el proceso de transformación de los refrigerantes a lo largo de los años, el calendario de reducción propuesto por el Protocolo de Montreal y las tendencias del mercado.

Por otro lado, en el cuerpo de este artículo se da muestra del alarmante impacto que los refrigerantes han tenido tras fugarse hacia la delgada capa de ozono, obligando a la industria de la refrigeración a implementar diversos procesos de recuperación y reciclaje, con la firme intención de fomentar un uso adecuado de los gases.

Cese de producción

Calendario de reducción para los Hidroclorofluorocarbonos, asentado por el Protocolo de Montreal

| GASES | MÉXICO | ESTADOS UNIDOS | EUROPA |

| CFC | 2005 | 1995 | 1995 |

| HCFC | 2030 equipos nuevos | 2010 equipos nuevos 2020 servicio | 2000 equipos nuevos 2010 servicio |

| HFC | Ninguno | Ninguno | 2011- 134a autos nuevos A/C sistemas |

| SUSTANCIA AGOTADORA DE LA CAPA DE OZONO | LÍNEA BASE | COMPROMISO DE REDUCCIÓN |

| Hidroclorofluorocarbonos (HCFC) | Consumo promedio de los años 2009-2010 Año base 2013=100% | 10% a partir de 2015 |

| 35% a partir de 2020 | ||

| 67.5% a partir de 2025 | ||

| 97.5% a partir de 2030 | ||

| Consumo de 2.5% en el periodo 2030-2040, con revisión en 2020 |

Tendencias en refrigerantes, movimiento hacia una 4ta. generación

- Protocolo de Montreal: Eliminación de SAO

- Protocolo de Kyoto: Reducción de PCG

| CFC | 1ª Generación | R-11, R-12, R-502 |

| HCFC | 2ª Generación | R-22, R-408A, R-409A, R-401A, R-402B |

| HCF | 3ª Generación | R-134a R-125 R-32 R-410A R-404A |

| HFO | 4ª Generación | Refrigerantes Bajos PCG, Cero SAO, R-123 4 y f, R-152a |

Refrigerantes naturales

Refrigerantes naturales

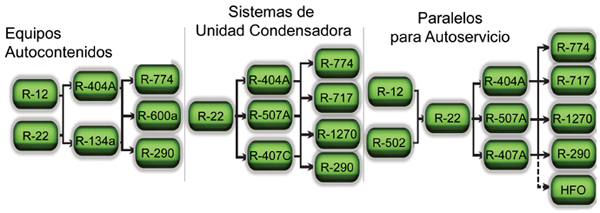

A continuación se hace un recuento de las opciones que estos gases otorgan al técnico para su uso en sistemas de aire acondicionado.

- La línea continua representa los reemplazos disponibles actuales.

- La línea punteada representa los posibles reemplazos disponibles en el futuro.

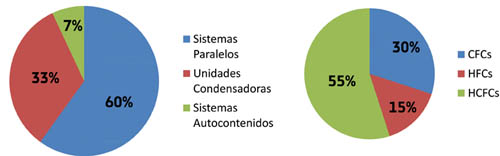

Distribución del inventario por tipo de gas y de sistemas 2006

Las modificaciones que actualmente presentan los refrigerantes también han sido enfocadas hacia las necesidades de la refrigeración comercial. Aquí sus variables:

- Las líneas continuas indican las alternativas disponibles para cualquiera de los tres sistemas.

- Las líneas punteadas indican las posibles alternativas para el futuro.

Acciones que actualmente se contemplan para mantener controlada la emisión de refrigerantes

- Sellar sistemas / sistemas herméticos

- Recuperar y reciclar refrigerantes

- Optar por la actualización a refrigerantes sin cloro

Según el TEWI (Total Equivalent Warming Impact), la forma en la que los refrigerantes contribuyen al calentamiento global se divide en dos:

- Calentamiento global directo: emisiones de refrigerante a la atmósfera, debido a fugas en los sistemas de refrigeración

- Calentamiento global indirecto: emisiones de CO2 que se producen al generar la energía eléctrica necesaria para que funcionen los equipos de refrigeración y de aire acondicionado

Detección de fugas

La localización oportuna de fugas juega un papel muy importante dentro del tema de la prevención. En los párrafos siguientes se describen los métodos existentes y su forma de empleo.

Localización de fugas con detectores. Es preciso aclarar que en este proceso no es posible utilizar el detector de fugas de flama con los HFCs.

- Detector de fugas estático.

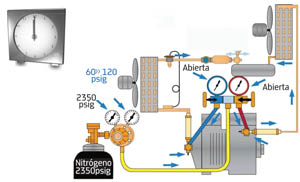

- Ubicación de fugas con detector electrónico. El usuario tendrá en cuenta que una vez hecho el vacío se deberá cargar 10 psi de R-22 en el sistema y, en seguida, elevar la presión con nitrógeno. La presión de prueba no debe sobrepasar las 120 psi.

Elevación de presión con nitrógeno

Elevación de presión con nitrógeno

Antes de iniciar el proceso, se deberá aguardar un periodo de 24 horas para que se mantenga una presión constante.

Hacer vacío

En este punto, el especialista requerirá de una bomba para y un vacuómetro. (Como nota, el vacío se tiene que mantener por lo menos 15 minutos.)

Malas prácticas

Malas prácticas

Una forma errónea medir la presión y alterar el procedimiento de la medición es producir vacío y realizar la medición con los manómetros.

Sección 608

Como información de interés para los técnicos, es preciso señalar que la Agencia de Protección Ambiental (EPA, por sus siglas en inglés), en su sección 608, se limita a un máximo de fugas anuales, en caso de que el equipo a utilizar tenga una carga superior a los 23 kg de refrigerante.

- Refrigeración comercial: 35 % anual

- Proceso de refrigeración industrial: 35% anual

- Aire acondicionado: 15% anual

- Otras aplicaciones: 15% anual

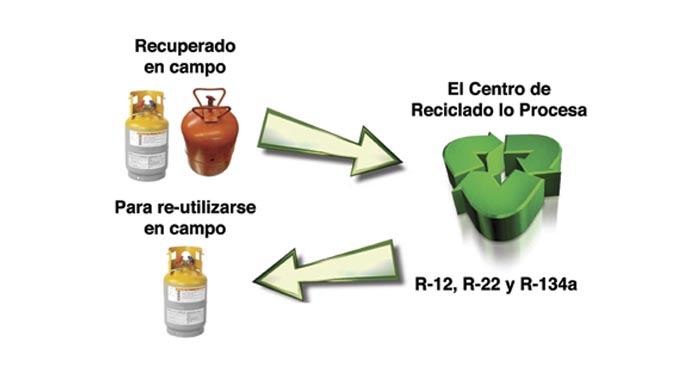

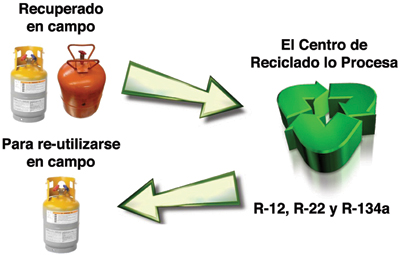

Recuperación y reciclaje de refrigerantes

Para la óptima comprensión de este tema, es primordial que el técnico conozca los siguientes términos:

Recuperar refrigerante

- Remover el refrigerante, en cualquier condición, de un sistema y almacenarlo en un contenedor externo

- Sin analizarlo ni procesarlo

Reciclar refrigerante

- Limpiar el refrigerante para volver a utilizarlo

- Se puede hacer en el sitio de limpieza o en el taller de servicio

Regenerar (reclaim)

- Reproceso del fluido

- Se deja hasta alcanzar las especificaciones de uno nuevo

- Se le practica un análisis químico para cumplir con el ARI-700

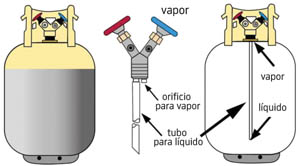

Tanque recuperador de refrigerante

(los portátiles son de 30 o 50 lb)

Para la adecuada elección de los tanques recuperadores de refrigerantes, el experto está obligado a realizar una revisión minuciosa de ciertas especificaciones:

- El color destinado exclusivamente por la Directriz K del ARI para este tipo de tanques es el amarillo con gris

- Al llenarse, el equipo no debe sobrepasar 80% de su capacidad normal

- El tanque deberá contar con dos válvulas, que serán destinadas para el líquido y para el vapor, respectivamente

Prueba de fraccionamiento de una mezcla

El objetivo primordial de este proceso es llevar a cabo la recuperación del refrigerante. Previamente, se sigue un proceso corto:

- Recuperar el refrigerante líquido

- Enfriar el tanque con hielo

- Medir la temperatura del refrigerante

- Comparar la temperatura, con el punto correspondiente de burbuja

Especificaciones necesarias para lograr el éxito en dicho proceso:

- Según el experto, la prueba de fraccionamiento de una mezcla será correcta si la presión varía 5%, arriba o abajo; si no alcanza dicho porcentaje, la mezcla es no condensable

- Se recomienda que las revisiones periódicas del tanque recuperador sean cada cinco años

- Como medida de precaución, no se debe emplear el cilindro desechable como tanque recuperador, ya que, dadas sus características, el proceso no podrá llegar a buenos términos

Antes de comenzar con el proceso de recuperación se debe:

- Hacer un vacío de al menos 1000μ para eliminar la humedad y acelerar la recuperación

- Atender a la recomendación que hace el especialista cuando señala que un cilindro no puede ser llenado con dos tipos de gases

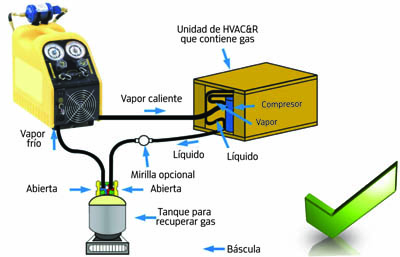

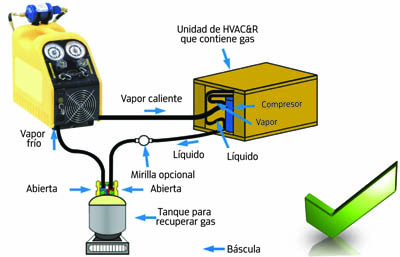

Método de vapor

Método de vapor

Antes de dar paso a este método, se deberá enfriar el tanque con hielo, ya que, conforme se efectúa el proceso, la temperatura tiende a elevarse considerablemente.

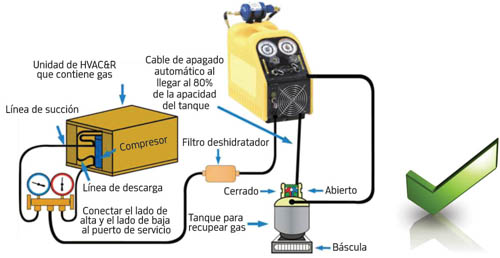

Método líquido y vapor

Método líquido y vapor push pull

Método líquido y vapor push pull

Centro de reciclado de refrigerantes (función del centro de reciclado)

Refrigerantes aceptados en el CRR

Fluorocarbonos, principalmente:

- CFCs, HCFCs, HFCs.

- Productos puros

- Mezclas azeotrópicas, serie 500

- Mezclas zeotrópicas, serie 400

- Mezclas casi azeotrópicas

Para el empleo de este método, se debe conectar la sonda al tanque, como primer paso, lo que llevará al técnico a identificar el gas.

Nota: los gases revueltos o contaminados no se pueden reciclar

| Tanque DOT | R-12 al 80% | R-22 al 80% | R-134a al 80% |

| 30lb | 12.5 kg | 1.5 kg | 11.5 kg |

| 50lb | 23.0 kg | 21.0 kg | 21.0 kg |

| 100 lb | 45.1 kg | 41.2 kg | 41.2 kg |

| 500 lb | 229.5 kg | 209.5 kg | 211.7 kg |

| 1000 lb | 482.7 kg | 440.6 kg | 445.3 kg |

Niveles de llenado máximo

Densidad del R-12 20ºC 1.33 kg/dm3

Densidad del R-22 20ºC 1.21 kg/dm3

Densidad del R-134a 20ºC 1.23 kg/dm3

Como recomendación, es importante que el sello DOT que tienen los tanques permanezca vigente.

Malas prácticas

Recuperar gas en un tanque no recargable

Efectos en un tanque no recargable

Efectos en un tanque no recargable

Por seguridad

- Utilizar solamente tanque DOT

- No cargarlos más allá del 80%

- Si el tanque alcanza una temperatura mayor de 54°C o los 130°F, no cargarlos más allá del 60%

- No mezclar refrigerantes

- No calentar los tanques con sopletes

- Revisar que el sello de uso esté vigente

Actualizar a refrigerantes sin cloro

Al seleccionar el refrigerante se debe pensar en:

- Calentamiento global directo

- Calentamiento global indirecto

- Mejor relación costo-beneficio

Para cerrar el tema, es importante reconocer que la industria de la refrigeración en México se ha empeñado en adaptar sus sistemas a las múltiples adecuaciones que el cambio de refrigerantes demanda, ya que ven como acción primordial no continuar ocasionando daños al medioambiente. Del mismo modo, es oportuno señalar que, según el especialista Gildardo Yáñez, actualmente no existen los refrigerantes ecológicos, pero se espera que en un futuro los gases sean capaces de conjugar la eficiencia con un nivel de contaminación casi nulo, gracias a los avances que han surgido en torno al tema.

——————————————————————————————————————-